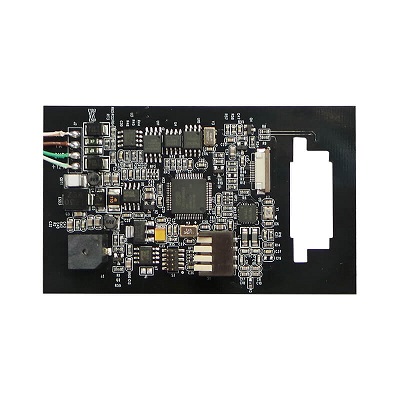

PCBA 可焊性直接影响产品可靠性与良率,指元器件引脚或焊盘快速形成优质焊点的能力。若可焊性差,易出现虚焊、设备故障等问题。以下从全流程拆解核心提升手段。

PCBA加工

PCBA加工

一、源头把控:PCB 基材与焊盘设计

可焊性提升需从设计起步,为焊接创造基础条件。

基材与阻焊层:选 Tg≥130℃的 FR-4 基材,吸湿性控制在 0.15% 以下,潮湿时需 80℃/12 小时烘干;阻焊层用无铅兼容液态光成像类型,精准露出焊盘。

焊盘设计:尺寸匹配元器件,如 0402 元件焊盘长比元件长 0.2-0.3mm;QFP 焊盘间距精度 ±0.05mm;表面粗糙度 Ra 保持 0.8-1.6μm。

二、核心环节:元器件管理与焊接工艺

这两个环节是可焊性的关键影响因素。

元器件管理:存储环境控制在 23±5℃、湿度 40%-60%,真空包装开封后 48 小时内未用需活化 —— 镀锡引脚用 10% 稀盐酸泡 10 秒后冲洗烘干,镀金引脚用异丙醇擦油污;MSL 3 级 IC 开封 72 小时内焊完,超时需 125℃/24 小时烘烤。

焊接工艺:

回流焊:按预热(80-120℃,60-90 秒)、恒温(120-150℃,40-60 秒)、回流(220-240℃,10-20 秒)、冷却(3-5℃/ 秒)控制温度曲线。

波峰焊:焊锡温度 250±5℃,传送带速度 0.8-1.2m/min,波峰高度 2-3mm,助焊剂喷涂量 5-10g/m²。

三、质量保障:检测与返修体系

需通过检测发现缺陷,规范返修确保可焊性达标。

质量检测:AOI 检测外观,精度 0.02mm,识别虚焊、桥连;BGA 用 X-Ray 查内部空洞(率≤15%);用润湿平衡法测可焊性,浸润时间≤1 秒。

规范返修:虚焊用 280±10℃热风枪加热,补助焊剂调整元件;桥连用吸锡带除余锡,260±10℃烙铁修整;返修后重检,需符合 IPC-A-610 标准。如有不同见解,欢迎联系共同探讨!

审核编辑 黄宇